RTO蓄熱室中下部異常升溫現象表現為在運行一段時間后,內部蓄熱體溫度異常升高。當出現異常升溫時,蓄熱室底部區域可能形成局部高溫熱點。這些熱點溫度遠超設計值,給蓄熱材料和設備構件帶來額外的熱應力。

持續的高溫環境會加速蓄熱體的老化過程,例如陶瓷蓄熱體可能出現微裂紋、變形或局部熔融。金屬部件可能發生熱疲勞、氧化。這不僅降低了設備的使用壽命,還增加了維護成本和設備故障的風險。

RTO產生中下部異常升溫的原因有哪些?

1)高溫導致蓄熱體性能減退

實際運行過程中,廢氣在RTO燃燒室內燃燒,有時廢氣的濃度及熱值高時會使RTO上室體溫度超溫,即超過上限溫度1050℃。超溫環境下會對陶瓷蓄熱體進行破壞,使得蓄熱體的蓄熱能力和傳熱性能下降,熱量在蓄熱體內的傳遞效率降低,進一步加劇了熱量的積累,溫度升高,造成蓄熱室中下部異常升溫現象。

2)廢氣風量未達到設計要求

當廢氣風量遠低于設計風量時,廢氣在蓄熱室內的流速大幅降低,停留時間延長。

在某化工企業的RTO運行中,廢氣風量僅為設計風量的35%,導致廢氣在蓄熱室內的流速從正常的2 m/s降至0.7m/s,停留時間從20s延長至57s。但由于廢氣量不足,蓄熱體每小時吸收的熱量比被廢氣帶走的熱量多2000kJ,蓄熱體溫度不斷升高。

此外,在低風量工況下,RTO設備內部的氣流分布更容易出現不均勻現象,導致局部溫度升高明顯,進而引發整體蓄熱層溫度上升,出現蓄熱室中下部異常升溫現象。

3)設備運行控制問題

在廢氣風量遠低于設計風量的情況下,燃燒器的控制策略也可能未及時調整。若燃燒器仍然按照設計風量時的參數進行燃燒,會導致燃燒室內的燃料過多,燃燒產生的熱量超過了廢氣處理所需的熱量。這些多余的熱量通過蓄熱體傳遞,使得蓄熱層溫度升高。

另外,換向閥切換不合理時也極易引發異常升溫現象。換向閥的切換時間和順序對RTO設備的運行至關重要。當切換時間過長時,會導致蓄熱體在高溫狀態下停留時間過長,熱量無法及時被帶走;當切換時間過短時,廢氣可能無法充分預熱或冷卻蓄熱體,導致熱量分布不均,進而引發異常升溫現象。

優化措施如下:

①通過優化蓄熱體選型與定期維護,提升其耐高溫性能和抗粉塵堵塞能力;

②改進進氣系統設計,優化廢氣分布均勻性,確保熱交換效率;

③調整燃燒系統運行參數,確保在低濃度廢氣條件下仍能維持穩定的燃燒溫度;

④通過多廢氣源協同混合處理,提升系統對廢氣濃度波動的適應性。

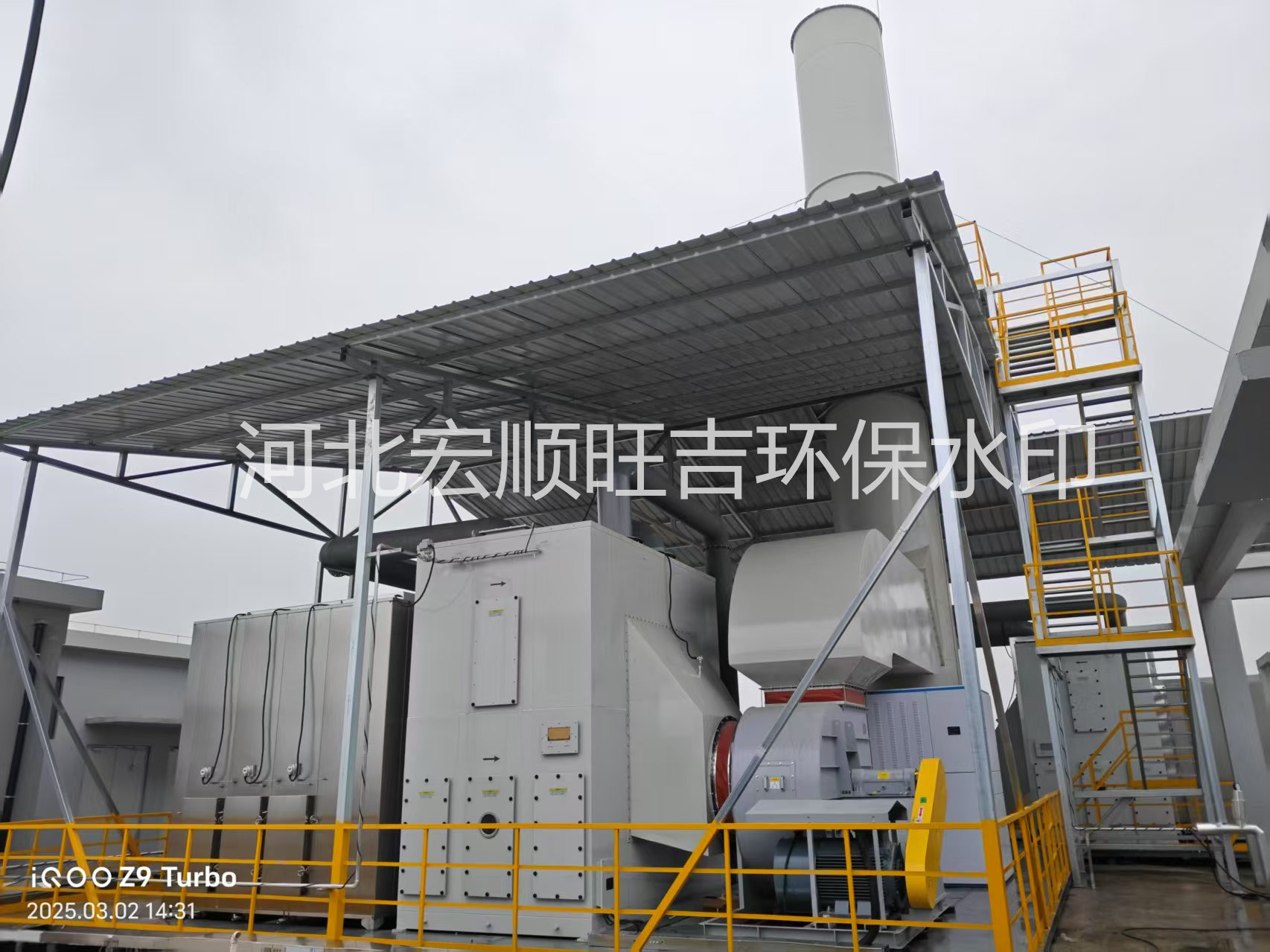

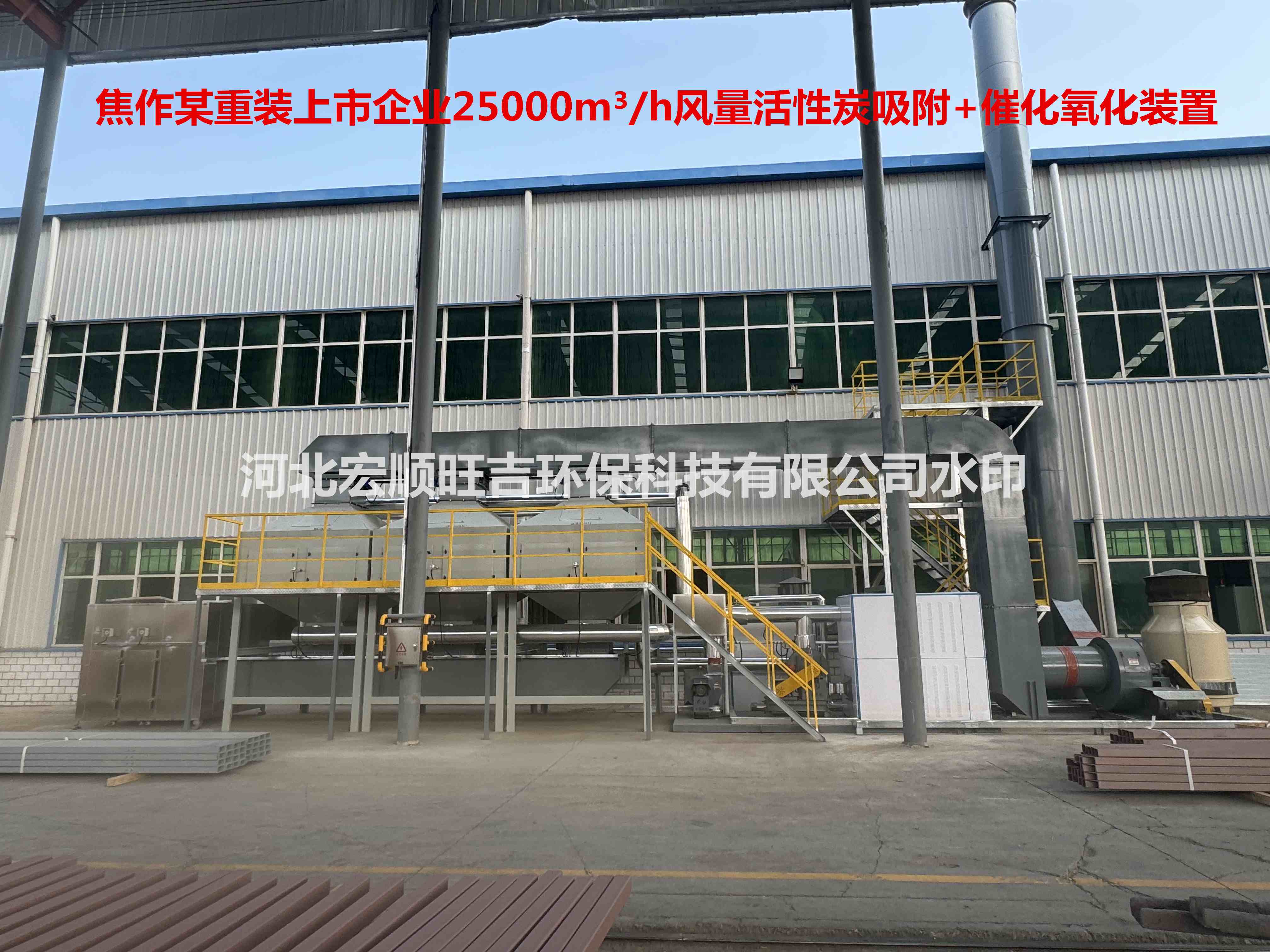

河北宏順旺吉環保科技有限公司始終致力于打造科技環保,創造藍色未來~

上一篇: 制藥行業主要工藝過程的VOCs廢氣收集方式

下一篇: 關于RTO深度保養指南